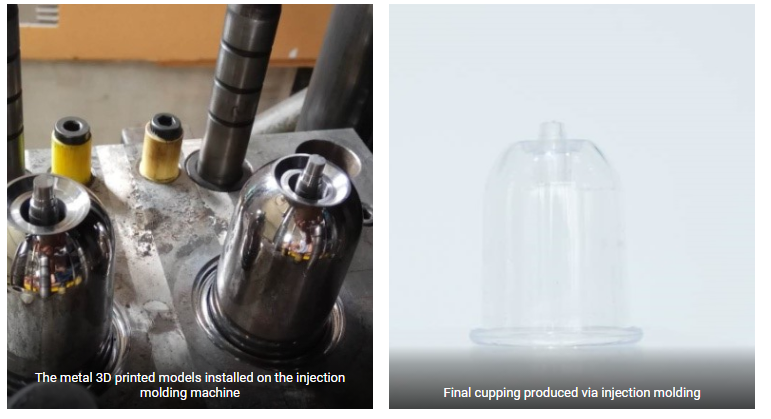

Производитель банок использовал 3D-принтер Eplus3D EP-M250 SLM для изготовления металлических пресс-форм с конформными каналами охлаждения, чтобы улучшить качество конечных банок и эффективность впрыска.

История: Литье под давлением, наиболее широко используемый способ промышленного производства, в основном применяется для массового производства пластмассовых и резиновых деталей. С повышением требований к качеству конечных изделий для литья под давлением требования к формам для литья под давлением, такие как рассеивание тепла и скорость заполнения, также возрастают. В то время как традиционная техника ЧПУ имеет множество ограничений, технология 3D-печати металлом позволяет изготавливать пресс-формы с конформными каналами охлаждения, улучшая рассеивание тепла и эффективность впрыска. Требования заказчика Увеличьте прозрачность банок. Уменьшите вес банок. Повышение эффективности литья под давлением.

Банки, изготовленные методом традиционного литья под давлением, имеют меньшую прозрачность и изготовлены из полистирольных материалов. 3D-печатные пресс-формы: Укупорочная форма, изготовленная с помощью традиционной технологии ЧПУ, может обрабатывать только вертикальные каналы охлаждения. Хотя диаметр охлаждающего канала составляет до 20 мм, он не может эффективно охлаждать формы, что приводит к низкой прозрачности деталей конечного впрыска и низкой эффективности впрыска. Чтобы изготовить банки с помощью технологии 3D-печати металлом, может легко изготавливать сложные конформные каналы охлаждения в соответствии с формами пресс-форм и требованиями инженеров.

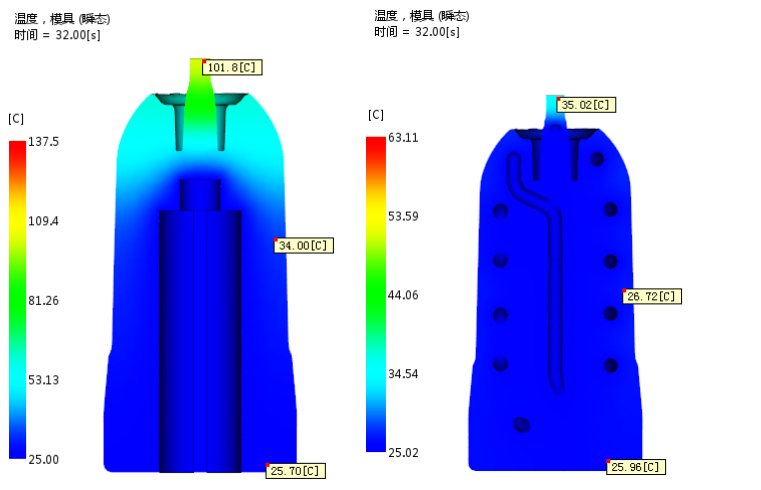

Моделирование изменения температуры пресс-форм

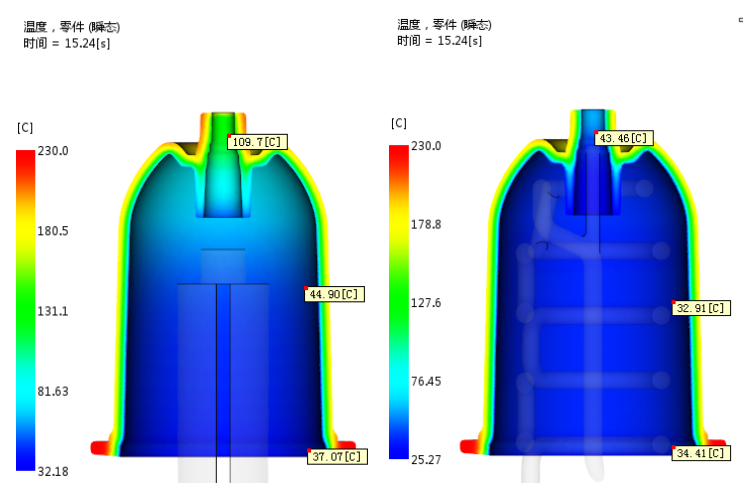

По результатам компьютерного моделирования, температура 3D-печатных форм с конформными каналами на 74 ℃ ниже, чем у форм с традиционными каналами. Моделирование изменения температуры заключительной банки

При охлаждении банок в течение 15 секунд конечные банки были на 60 ℃ ниже, чем в традиционных формах, при этом эффективность охлаждения увеличивалась на 60%. Между тем, для достижения температуры впрыска последним каппингам требуется всего 16,63 секунды. По сравнению с традиционными формами, требующими 22,97 секунды, время сократилось более чем на 6 секунд, а эффективность впрыска увеличилась примерно на 26%.

Заключение: Время охлаждения металлических пресс-форм, напечатанных на 3D-принтере, сокращается на 26% по сравнению с традиционными формами, а температура снижается на 60%. Разница температур конформных каналов охлаждения между входом и выходом пресс-формы через металлические формы, напечатанные на 3D-принтере, составляет не более 5 ℃, что соответствует требованиям к конструкции каналов. Давление составляет 0,3 МПа, что соответствует требованиям обычных регуляторов температуры пресс-формы без застоя, вихревых токов, обратного потока и т.д. Подводя итог, можно сказать, что 3D-печатные металлические пресс-формы с конформными каналами охлаждения не только отвечают требованиям процесса литья под давлением, но и имеют больше преимуществ в производительности по сравнению с традиционными формами, повышая эффективность литья под давлением, а также качество конечных продуктов для литья под давлением.

Conrmal ooling channels of metal 3D printed cupping molds