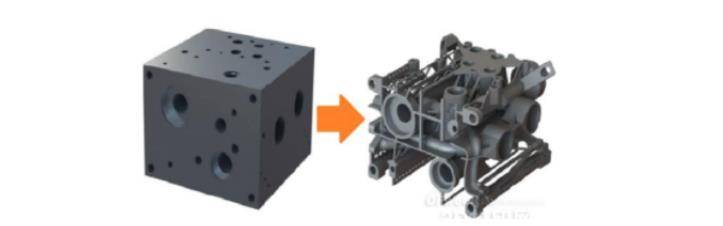

Гидравлические клапаны - это сложные компоненты, в которых множество труб сходятся и пересекаются. Традиционный метод обработки, поперечный коллектор клапана завершается механической обработкой поперечного сверления. Однако из-за ограничения угла обработки эффективность жидкости не может быть оптимизирована наиболее эффективным образом, и часто необходимо добавлять заглушки внутри рабочего колеса для регулировки скорости потока. Между тем, процесс обработки также сталкивается с проблемой точности совмещения. Но с технологией 3D-печати производство гидравлических клапанов вышло на новый уровень.

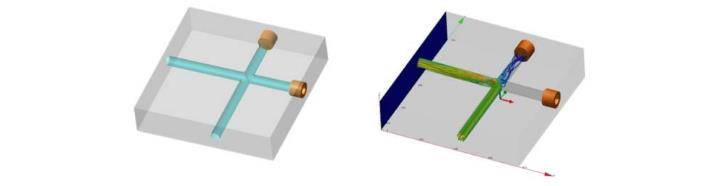

На изображении показана вертикальная поперечная структура под углом 90 градусов внутри канала для текучей среды, а направление текучей среды имеет изгиб на 90 градусов. Метод обработки - сквозное просверливание, и в секции жидкостного блока имеется клеммная заглушка.

Анализ компьютерной гидродинамики (CFD) показывает, что некоторые области будут сталкиваться с проблемой небольшого потока, в то время как некоторые части будут сталкиваться с турбулентностью. Для регулировки коллектора требуется дополнительная внутренняя заглушка, но она добавляет сложности и не меняет ситуации, когда жидкость должна проходить через крутые повороты. С точки зрения механики жидкости, есть много возможностей для улучшения конструкции традиционно обрабатываемых блоков гидравлического коллектора.

Технология селективного лазерного плавления AM, при которой продукты расплавляются слой за слоем металлического порошка, позволяет нам заранее оптимизировать путь потока внутри жидкости, одновременно уменьшая ненужный вес корпуса клапана.

Шаг 1. Извлекать путь прохождения жидкости

Первым шагом является определение пути прохождения жидкости, включая конструкции с поперечным бурением. Это отличается от традиционной обработки с использованием цельнометаллического блока. Этот шаг требует, чтобы традиционная обрабатывающая жидкость не проходила сквозь отверстия, а только просверливала отверстия в соответствии с требованиями обработки. Эта часть дизайна удалена. Оставьте трубы через проходы для жидкости и функциональные коллекторы. Окончательный извлеченный дизайн показан справа.

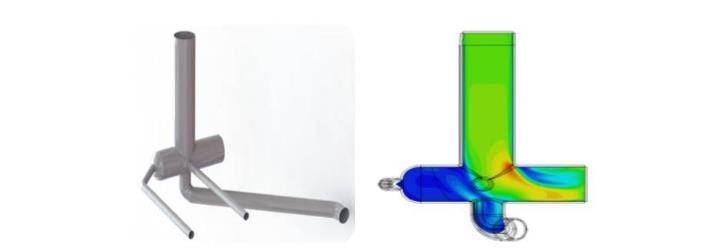

Шаг 2: Оптимизировать коллектор

Теперь мы начинаем сокращать и упрощать путь потока жидкости. Без конструктивных ограничений, связанных с поперечным бурением, мы можем заменить острые углы круглой изогнутой конструкцией, чтобы уменьшить турбулентность. На изображении показана концепция пути потока, которая определяет зону отрыва и застоя потока.

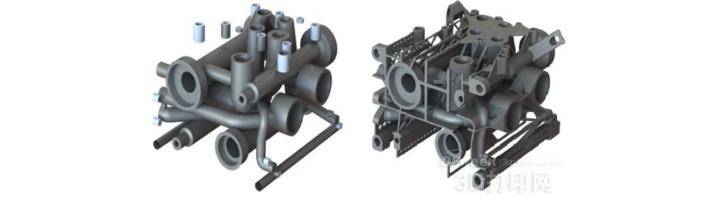

Шаг 3: Определить толщину стены и опорную конструкцию

После оптимизации пути прохождения жидкости нам необходимо определить толщину стенки и опорную конструкцию, а также использовать модель напряжений анализа методом конечных элементов (FEA) для расчета и анализа гидродинамического давления.

Наконец, опорная конструкция действует как скоба, удерживающая компоненты вместе, и служит опорой конструкции и анкером во время процесса строительства. Этот пример показывает, что это не только снижает вес корпуса гидравлического клапана на 50%, но также повышает эффективность потока жидкости, устраняет необходимость в дальнейшей сборке и улучшает характеристики и стабильность корпуса клапана.