Хотя аддитивные и субтрактивные производственные процессы кажутся совершенно противоположными, на самом деле по мере развития этих технологий преимущества гибридного производства становятся все более очевидными. Гибридные производственные системы, оснащенные одновременно аддитивной и субтрактивной технологиями, могут стать большим технологическим достижением для отрасли. Таким образом, эти две технологии можно рассматривать как дополняющие друг друга и позволяющие использовать преимущества каждой из них.

1. Гибридное производство

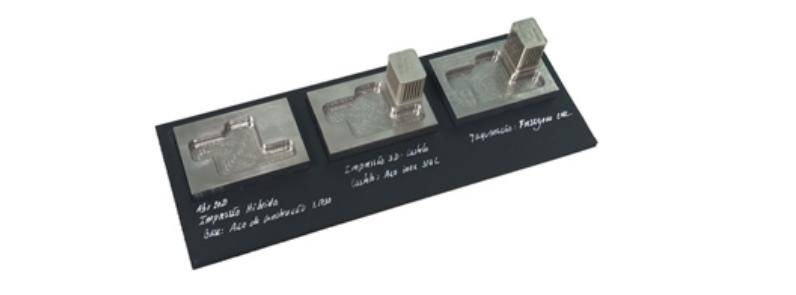

Совместное использование аддитивных и субтрактивных технологий - понятие не новое. Например, постобработка металлических деталей, изготовленных с помощью 3D-печати, часто включает в себя обработку с ЧПУ, чтобы придать им механическую точность и лучшую отделку поверхности. Однако есть другой способ объединить эти два процесса, в результате чего получится то, что мы называем гибридным производством (рис. 1).

Гибридное производство состоит из соединения аддитивной и субтрактивной технологий в одной машине с целью использования преимуществ каждой из этих технологий: геометрической сложности аддитивных процессов с высокой точностью процессов вычитания. Таким образом, можно получить добавку и обработанную деталь за один этап, что ускоряет весь производственный процесс. Естественно, что при проектировании гибридной детали необходимо учитывать требования каждой из этих технологий.

Применение гибридных систем может варьироваться от производства небольших серий металлических деталей до ремонта поврежденных или изношенных деталей.

Рис.1. Гибридная ткань (Источник: DMG Mori).

2. Прямой подвод энергии и материала

Прямой подвод энергии и материала (DED) - один из аддитивных процессов, который можно использовать в гибридных технологиях. Этот процесс состоит из сплавления материала с помощью лазера или электронного луча, когда он наносится через штуцер на строительную платформу. Затем нанесенный материал можно подвергнуть механической обработке для получения более качественной поверхности и большей механической точности. В качестве альтернативы также можно добавить материал поверх обработанной детали, чтобы увеличить геометрическую сложность детали.

Еще одно из преимуществ аддитивного процесса DED заключается в том, что можно использовать 5-осевую систему в печатающей головке, что позволяет печатать геометрически сложные области без необходимости размещения опорных структур.

DED подходит для производства крупных деталей и ремонта механических компонентов, и эти две характеристики весьма полезны, если мы сравним этот процесс с лазерной плавкой металлического порошка. С другой стороны, плавление металлического порошка позволяет получать детали с лучшей отделкой и точностью размеров.

3. Гибридная печать

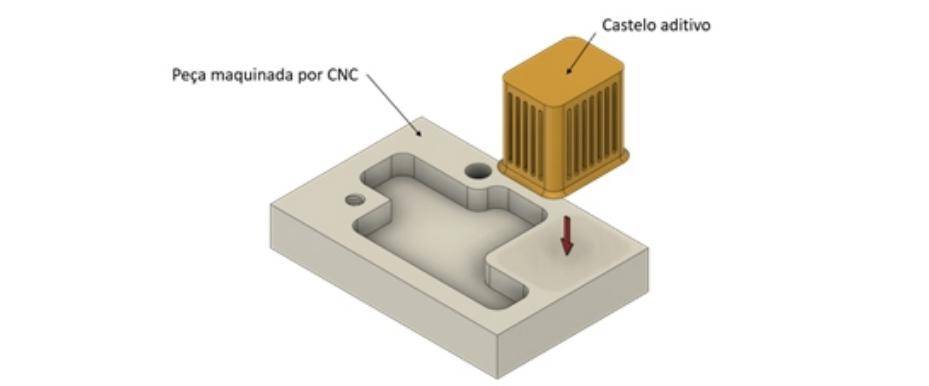

Именно с целью создания гибридной детали мы начали этот проект, используя деталь, обработанную на станке с ЧПУ, к которой мы добавили замок с помощью процесса лазерного наплавления металлического порошка. Мы не можем назвать это гибридным производством, но гибридной печатью, поскольку для изготовления этой детали мы использовали два разных оборудования, фрезерный станок с ЧПУ и 3D-принтер.

Еще один аспект, который мы хотели изучить с помощью этого эксперимента, - это способность сцепления между двумя сталями с различным химическим составом. Мы использовали стальную конструкцию 1.1730 для детали, обработанной на станке с ЧПУ, а гибридный замок был напечатан металлическим порошком из нержавеющей стали 1.4404 (316L).

Ниже мы опишем шаги, которые привели к изготовлению детали, показанной на рисунке 2.

Рисунок 2 - Гибридная деталь, состоящая из обработанного на станке с ЧПУ основания и аддитивного замка.

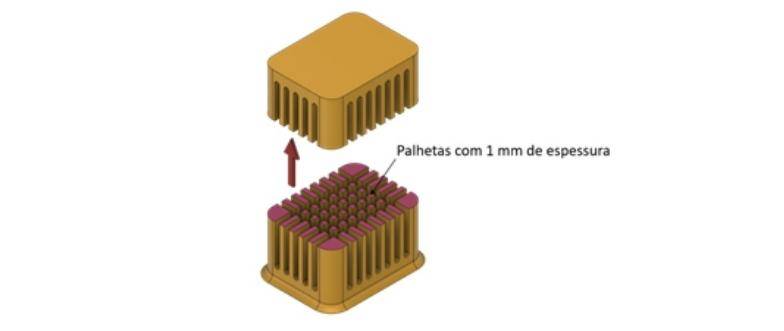

Проект начался с 3D-моделирования детали и исследования ее крепления к конструкционной пластине 3D-принтера. Мы выбрали простую геометрию параллелепипеда с внутренней коробкой, к которой был добавлен аддитивный замок, то есть деталь, которую нужно было бы изготовить с помощью 3D-печати. Внутри этот замок состоит из ряда тонких лезвий толщиной 1 мм (рис. 3), которые, несмотря на простую геометрию, было бы очень сложно выполнить каким-либо другим способом.

Рисунок 3 - Внутренний разрез гибридного замка.

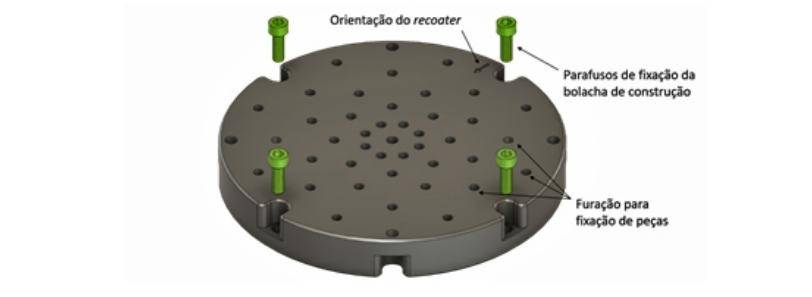

Другой важный аспект этого исследования заключался в том, как прикрепить гибридные детали к строительной пластине. С одной стороны, принтер не имеет системы правки деталей, как это происходит в станках с числовым программным управлением, а с другой стороны, было бы трудно добавить систему натяжения, которая не мешала бы динамике работы принтера. Кроме того, конструкционная пластина крепится к принтеру четырьмя винтами, что не гарантирует его работоспособность.

Было решено проделать в пластине несколько отверстий, думая о различных возможностях фиксации в будущих гибридных отпечатках (рис. 4).

Рисунок 4 - Приготовление слепочной пластины.

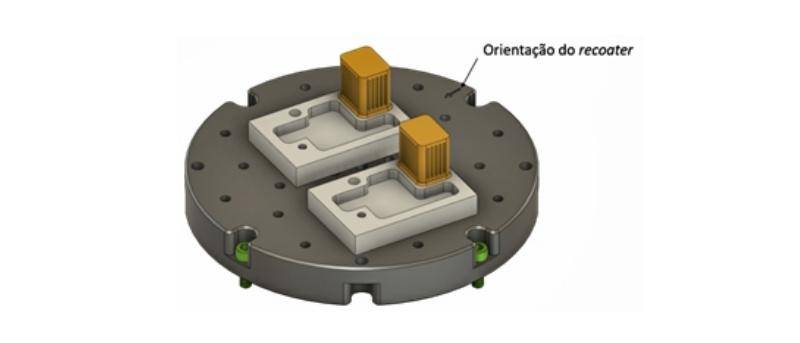

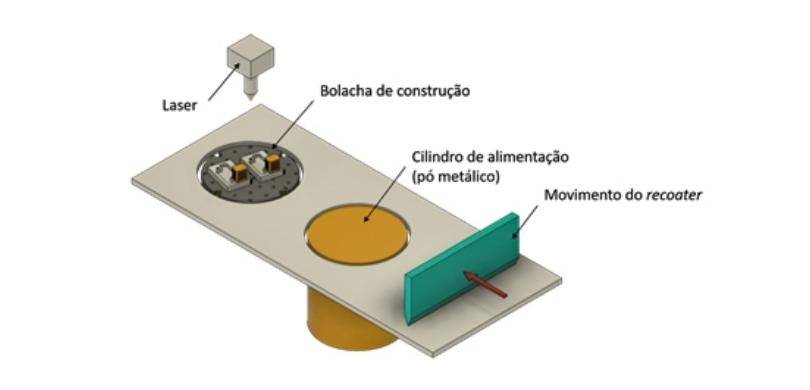

Конструкционная пластина (и все ее отверстия) симметричны относительно своей центральной оси. Чтобы избежать ошибок позиционирования во время затяжки на принтере, была добавлена стрелка, указывающая его положение по отношению к устройству для повторного нанесения покрытия, которое указывает на мобильный механизм, который транспортирует металлический порошок из подающего цилиндра на конструкционную пластину, как показано на рисунке. на рисунке 5.

Рисунок 5 - Исследование расположения и ориентации деталей на конструкционной пластине.

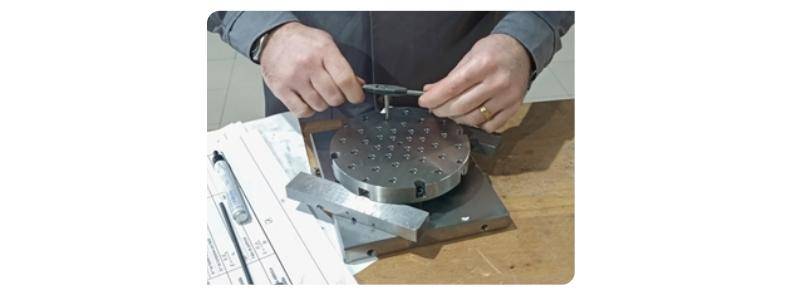

На рисунке 6 нам показан один из этапов подготовки конструкционной вафли, а именно раскрытие резьбы с помощью метчиками(нарезание внутренней резьбы).

Рисунок 6 - Подготовка конструкционной пластины.

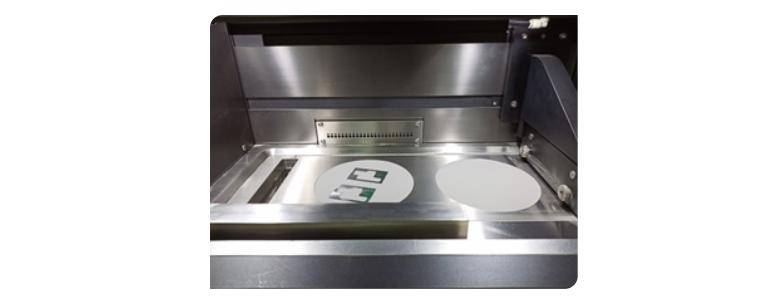

На рисунке 7 мы видим конструкционную пластину в 3D-принтере, покрытую металлическим порошком и готовую к печати гибридного замка.

Рисунок 7 - Подготовка к принтеру (напечатано на Eplus 3D EP-M150)

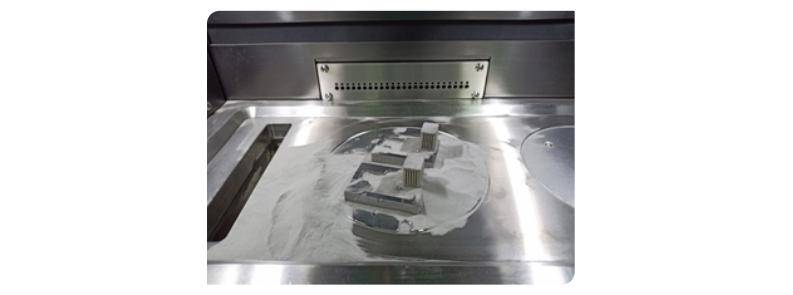

После завершения печати необходимо удалить металлический порошок, который не был отлит, как показано на рисунке 8. Только после удаления этого порошка мы можем удалить конструкционную пластину из принтера. Нерасплавленный порошок просеивают и повторно используют для будущей печати.

Рисунок 8 - Удаление расплавленного металлического порошка (Отпечатано Eplus 3D EP-M150)

После удаления всего металлического порошка конструкционная пластина вынимается из машины, и результат печати показан на рисунке 9.

Рисунок 9 - Окончательный результат после печати (Отпечатано Eplus3D EP-M150)

На рисунке 10 показаны три части, являющиеся результатами этого эксперимента. Слева мы видим базовую часть без добавления гибридного замка. В средней части мы видим гибридный капот, а в правой части мы видим результат после фрезерования гибридного капота с ЧПУ. Эта финишная обработка позволила удалить шероховатость поверхности, оставшуюся на внешних стенах гибридного замка в результате печати.

Рисунок 10 - Обработанная деталь, обработанная деталь с гибридной крышкой, обработанная деталь с гибридной крышкой, обработанная фрезерованием с ЧПУ.

4. Заключение

Наш первый проект гибридной печати оказался успешным. Мы можем сказать, что у проекта было около 70% подготовки и 30% выполнения, поскольку это этап исследования фиксации деталей на пластине для печати, который потребовал от нас большей работы.

Хотя процесс лазерного плавления металлического порошка не так универсален, как процесс DED, мы можем доказать, что можно успешно совмещать фрезерование с ЧПУ и лазерное плавление металлического порошка.

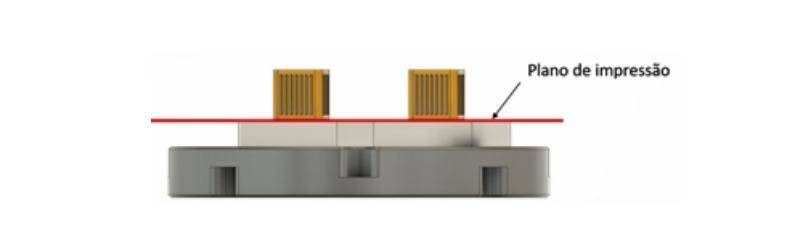

Однако важно отметить, что здесь есть некоторые ограничения, которые необходимо учитывать. Гибридные крышки должны вырастать из идеально горизонтальной выпрямленной плоскости, чтобы крышки были приварены к их основанию (Рисунок 11). Было бы невозможно провести этот эксперимент, если бы печатная плоскость была поверхностью с определенным трехмерным профилем.

Рисунок 11 - Индикация плана печати.

Также важно убедиться, что над плоскостью печати нет деталей, которые не мешают перемещению устройства для повторного нанесения покрытия. Другими словами, если мы хотим гибридную печать детали с более сложной геометрией, мы должны подумать о том, как обеспечить соединение между частями, не мешая динамике принтера.

Также можно было продемонстрировать, что можно сделать гибридный слепок, используя аналогичные металлы, но с различным химическим составом.

Нуно Боавида - специалист по обучению в центре CENFIM в Маринья-Гранде

About Eplus3D Metal 3D Printer EP-M150

EP-M150 использует технологию MPBF ™ (Metal Powder Bed Fusion), может профессионально печатать сложные трехмерные геометрические данные в высокопроизводительных металлических трехмерных деталях, которые подходят для серийного производства стоматологических деталей, медицинских имплантатов и центров исследования материалов для разработки различных металлических порошков с его открытая платформа параметров.

EP-M150 3D принтер по металлу