История

Для большинства пассажиров ежедневные поездки на автомобиле неизменны. Чтобы сделать его менее скучным, некоторые автовладельцы придерживаются стиля индивидуации, который приводит к идее, что модифицируют свои автомобили на законных основаниях, например, настраивают выхлопную трубу автомобиля.

Из-за ограничений традиционной технологии пайки традиционное производство выхлопных труб сталкивается с проблемой слишком простой конструкции воздушного потока, сложную конструкцию сложно реализовать. Для нынешнего рынка автомобильная выхлопная труба в форме потока газа в основном проектируется графическим дизайном, что приводит к таким проблемам, как плохой воздушный поток и потеря мощности.

Автомобильная выхлопная труба для Ford Mustang выполнена по традиционным технологиям и дизайну.

3D-печать металлом в прямом производстве

Недавно Eplus3D успешно настроила автомобильную выхлопную трубу, напечатанную на 3D-принтере, для производителя модификаций автомобилей, и теперь выхлопная труба используется в автомобиле Ford Mustang для пробной сборки.

Выхлопная труба состоит из трех частей: шатуна, тяги газа и выхлопа. Eplus3D предоставляет полное решение от проектирования до конечного производства.

На ранней стадии проекта дизайнер Eplus3D разработал индивидуальную 3D-модель в профессиональном программном обеспечении для проектирования Rhino. В процессе проектирования дизайнер разработал внутреннюю структуру выхлопной трубы, оптимизированную с помощью технологии 3D-печати, что значительно повысило эффективность работы и уменьшило ее объем.

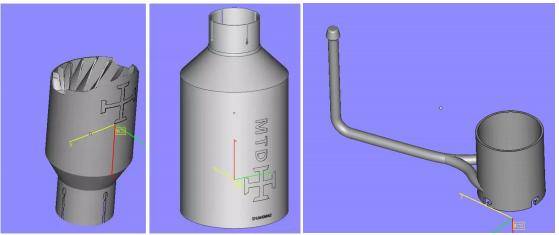

· Выхлопная труба 3D данные

После завершения проектирования дизайнер распечатал выхлопную трубу с помощью технологии 3D-печати SLA, чтобы протестировать и использовать ее в визуальной коммуникации с заказчиком для дальнейшего улучшения продукта.

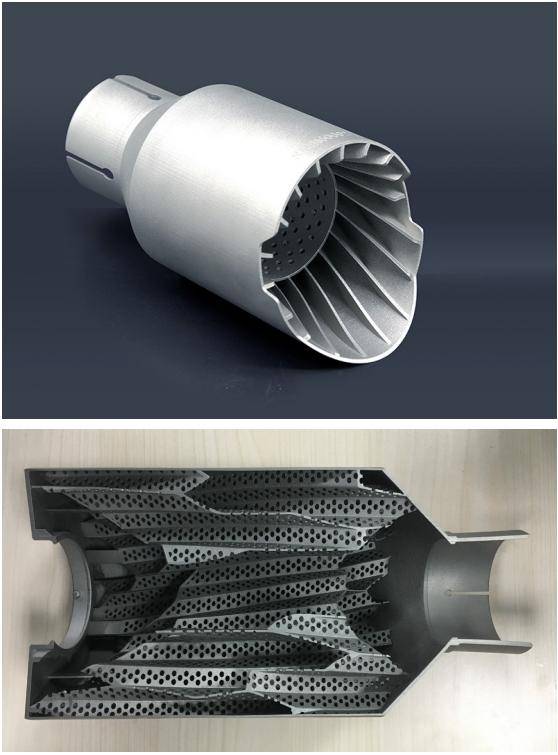

Left: 3D-печатная модель SLA для подтверждения конструкции и испытания сборки

Right: Внутренняя структура выхлопной трубы, оптимизированная с помощью технологии 3D-печати, очень трудно обрабатывать по традиционной технологии.

После подтверждения дизайна заказчиком Eplus3D использовала форму распределенной 3D-печати. Распределяя отдельные заказы на печать для общенациональных сервисных центров, таких как Weihai, Haimen Chongqing и т. Д., Интеллектуальные 3D-принтеры EP-M260 в разных сервисных центрах могли печатать одновременно, что значительно сокращало время доставки.

Резюме

1. Более мощная акустическая волна

Благодаря оптимизации конструкции выхлопная труба для 3D-печати стала более мощной и звучащей как суперкар.

2.Экономия веса

Выхлопная система для 3D-печати снизила вес примерно на 67%. Несмотря на то, что вес был уменьшен, интенсивность полностью соответствовала требованиям, а выхлопная система также выглядит неплохо.

3. Гарантия мощности

Когда автомобиль движется на высокой скорости, если выхлопная труба с противодавлением не может выпускать выхлопные газы, это повлияет на выходную мощность двигателя. Выхлопная система для 3D-печати имеет довольно хороший коэффициент отвода. В зависимости от скорости газовыделения автомобильного двигателя, он может разумно распределять потоки выхлопных газов благодаря своим уникальным воздушным каналам, что обеспечивает мощность двигателя в различных рабочих условиях.

Стоит отметить, что в этом проекте Eplus3D использовала форму распределенной 3D-печати, полностью используя время простоя оборудования, расположенного в Вэйхае, Чунцине, Хаймене и других сервисных центрах. Это не только увеличило коэффициент использования этого оборудования, но и сократило время доставки.