EPLUS 3D технология аддитивного производства металлов

Аддитивное производство металлов - это технология изготовления трехмерных деталей послойно с использованием металлического порошка. Этот процесс позволяет изготавливать сложные конструкции промышленных деталей, которые невозможно изготовить обычными методами. EPLUS 3D предлагает передовые решения для 3D-печати металлом для повышения производительности, качества продукции и эффективности работы для предприятий и малого бизнеса.

Приложения для различных отраслей

Постоянное развитие аддитивного производства металла расширило его применение в широком спектре отраслей, включая аэрокосмическую, автомобильную, инструментальную, здравоохранение, стоматологию, потребительские товары и образование.

Приложения для аддитивного производства металлов, включая производство деталей, быстрое прототипирование, монтажные и установочные приспособления, индивидуальную настройку продукции, литье под давлением, медицинское оборудование и многое другое.

Изготовление листового металла широко используется в таких отраслях, как электротехника и электроника, автомобилестроение, телекоммуникации, медицина и другие. Листовой металл - это каркас, который поддерживает и формирует такие продукты, как автомобиль, компьютер или мобильный телефон.

Проектирование и производство деталей из листового металла становится ключевым этапом в разработке новых продуктов с тенденцией к диверсифицированному, но мелкосерийному производству.

В обычном процессе производства листового металла используется вырубной штамп. Если взять в качестве примера детали автомобилей из листового металла, то процесс формования выполняется путем перфорации, резки штампов, формования штампов, отдельных штампов, штампов пресса, штампов для гибки и т.д. Инструментальный процесс для изготовления новых штампов дорог и требует много времени и не подходит для быстрого производства небольших серий деталей из листового металла.

При производстве деталей из листового металла небольшими партиями многие заводы по производству листового металла используют комбинацию лазерной резки и технологии гибки с ЧПУ. По сравнению с обычным процессом штамповки, этот процесс не требует использования инструментов, что является экономичным и представляет собой короткий цикл для быстрого производства простых конструкционных листов.

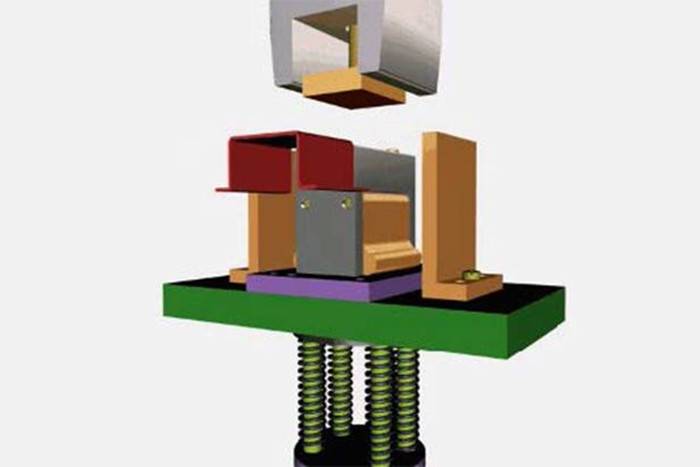

Гибка заготовки блока

Однако лазерная резка может использоваться только для формования и вырезания отверстий, а гибка - только для плоских конструкций. Этот метод не подходит для производства листов специальной формы с изогнутыми или неровными поверхностями.

Гибкое мелкосерийное производство деталей из листового металла автокресел

Китайская компания по производству автокресел, специализирующаяся на разработке, производстве и продаже автокресел, стала основным подрядчиком таких автомобильных заводов, как Chang’an, Geely, Ford и Great Wall. Они планируют представить новое решение для автокресла в течение недели, но инструменты для основных деталей из листового металла все еще находятся в разработке, поэтому детали из листового металла не могут быть произведены.

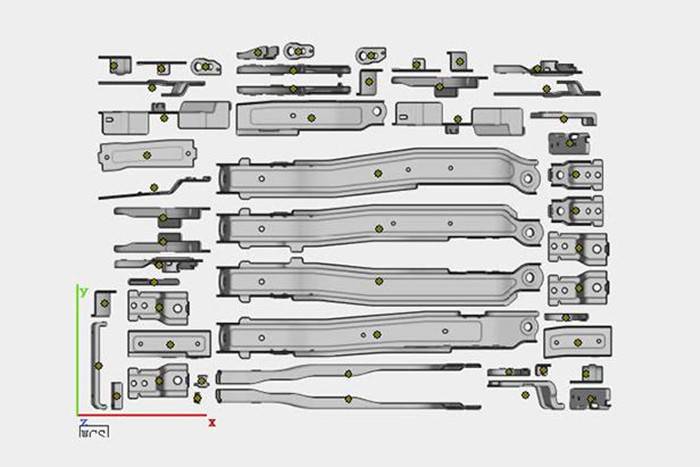

Чертеж конструкции деталей из листового металла

Автокресло состоит из 78 деталей толщиной от 1,5 до 2,5 мм. У большинства деталей есть ребра и неровности. Поэтому невозможно формовать детали с помощью лазерной резки или гибки с ЧПУ. Есть также некоторые угловые области, которые ограничены фрезерованием с ЧПУ и не могут быть полностью восстановлены до первоначального дизайна, созданного на фрезерном станке. Кстати, фрезерование само по себе не очень эффективный процесс изготовления деталей.

EPLUS 3D предоставила решение для 3D-печати для упомянутого выше производства листового металла. После анализа данных в качестве материала для изготовления была выбрана нержавеющая сталь 316L, и поверхность была отполирована шлифованием. Всего за 7 дней мы доставили комплектные детали сиденья, изготовленные на трех 3D-принтерах EPLUS по металлу EP-M260, которые идеально воспроизводили оригинальный дизайн.

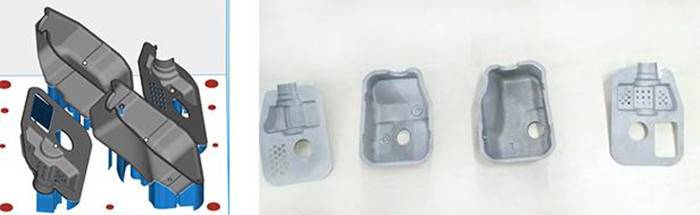

3D печатные детали из листового металла

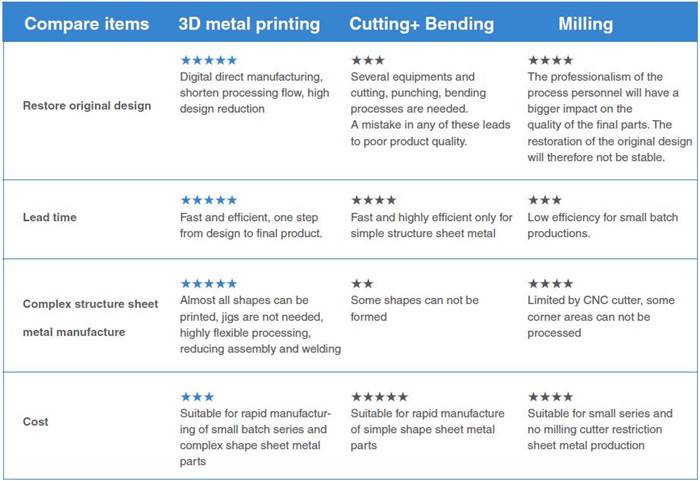

Основываясь на вышеупомянутом случае, 3D-печать металлом, производство гибкого листового металла и другие технологии производства листового металла небольшими объемами сравниваются следующим образом:

Давайте рассмотрим другой случай, чтобы получить более полные знания о 3D-печати металлом для гибкого производства.

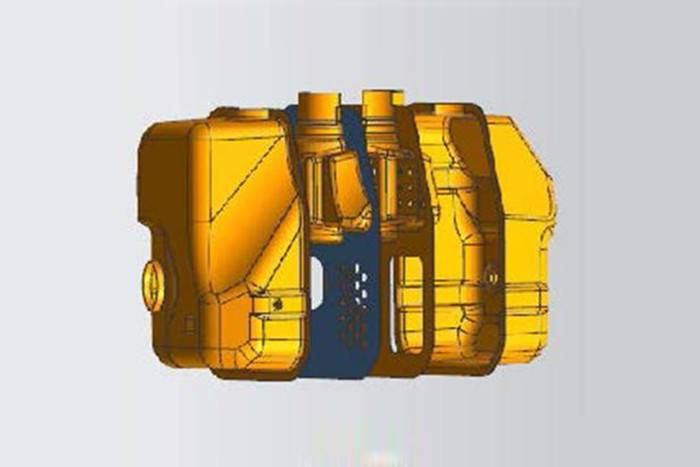

Один из производителей машин хочет произвести глушитель, состоящий из четырех компонентов с одинаковой толщиной оболочки 0,73 мм и одинаковой толщиной 0,6 мм для средней площади конструкции.

Конструкция из листового металла четырех компонентов глушителя сложна. Его нельзя изготовить резанием и гибкой. Из-за малой толщины стенки его нельзя изготовить фрезерованием. Доступны только два варианта. Один из них - штамповка, а другой - 3D-печать.

-Детали, изготовленные с помощью пробивного инструмента, оснащены высокой точностью и высокой степенью восстановления первоначального дизайна. Однако для этого в производстве требуется очень длинный и дорогой штамповочный инструмент.

Благодаря преимуществам 3D-печати металлом, от обработки данных до доставки продукта проходит всего 3 дня, а детали дизайна полностью выражены.

Наконец, этот заказчик выбирает EPLUS 3D для выполнения задачи. Металлические листы, напечатанные с помощью EPLUS 3D принтер EP-M260, могут достигать точности размеров до 0,1 мм. Все больше и больше случаев демонстрируют, что технология 3D-печати позволяет сохранить высокое качество деталей, значительно снизить затраты на продукцию и сократить время выполнения заказа.

Ожидания отрасли

Производство пластин - одна из самых быстрорастущих отраслей в мире. Очевидно, что гибкое производство листового металла - это тенденция, обусловленная разнообразием продукции и растущим спросом на небольшие серии. Все больше и больше компаний по обработке листового металла используют преимущества технологии аддитивного производства, создавая для своих клиентов большую ценность, такую как сокращение этапов сборки, большая свобода проектирования и минимизация времени и затрат.

EP-M260 двухлазерный 3d принтер по металлу (Metal Powder Bed Fusion)

EP-M260 - это промышленный 3D-принтер по металлу, в котором используется передовая технология MPBF™(Metal Powder Bed Fusion). Оборудование может легко и быстро преобразовывать данные CAD в высокопроизводительные металлические детали со сложной структурой. M260 3D-принтер - идеальный выбор для изготовления деталей среднего размера и мелкосерийного производства.